Los productos generados actualmente, son: Rollos de tela Brin de primera, segunda y tercera calidad. Rollos de tela Denim de primera, segunda y tercera calidad.

La planta cuenta con dos etapas principales, por un lado, la preparación de hilado y tejimiento y por el otro el teñido y acabado de ese tejido.

- URDIDO

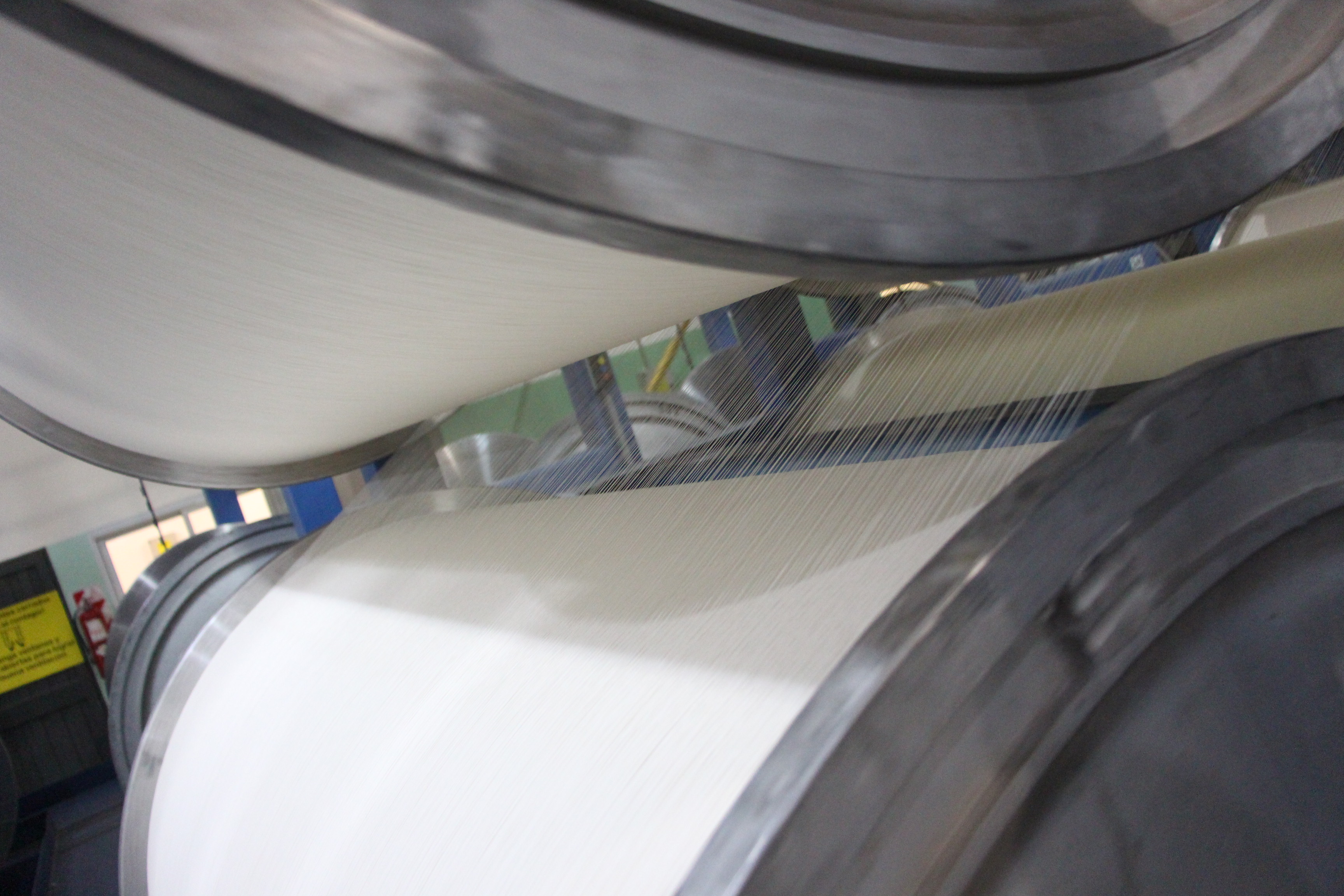

El proceso que se utiliza es el urdido directo, donde ingresa el hilo proveniente del depósito de hilado y se obtienen cilindros de urdido para la encoladora.

Los conos de hilo se acomodan en filetas, de donde se reunirán para ser bobinadas en el cabezal urdidor a una velocidad de 600 a 900 m/min dependiendo del título del hilado. El encolado es cuando los hilos ingresan de la urdidora se encolan y se obtiene el plegador o cilindro de telar.

La finalidad de este proceso es recubrir al hilado con una vaina protectora de forma tal que produzcan una urdimbre más fuerte, suave y lubricada, que lo hagan apto para el proceso de tejido.

- TEJEDURÍA

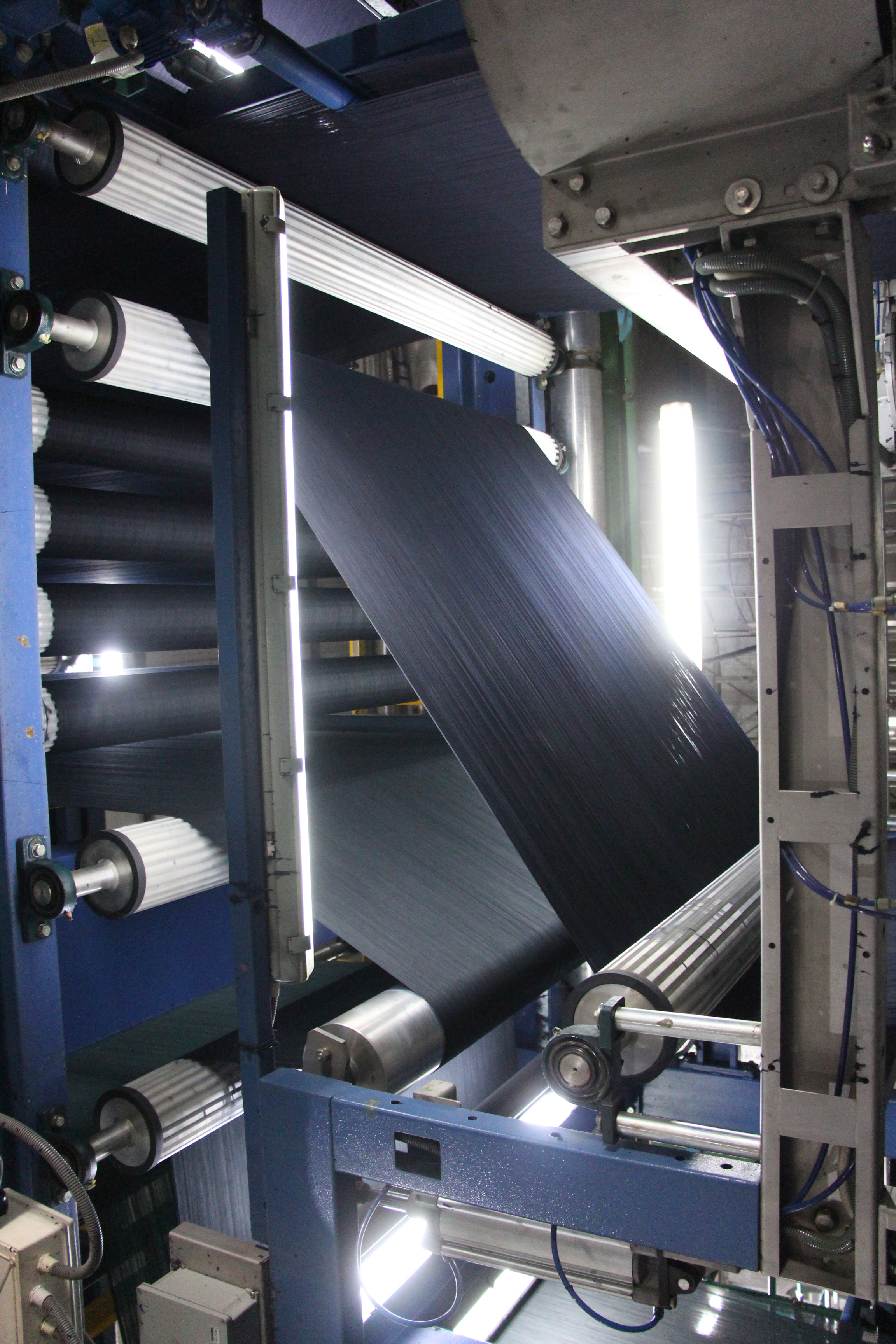

En este proceso se teje la tela, es decir que se entrecruzan en una forma determinada los hilos de urdimbre (longitudinales), provenientes de la encoladora, con el hilo de trama, que los atraviesa transversalmente en forma alternada para lograr un determinado tipo de tela.

El telar es una máquina constituida por mecanismos que realizan una serie de movimientos básicos, que por medio de deslizamientos longitudinales y transversales. La inserción de trama es hacer pasar al hilo de trama por el interior de la calada, este movimiento se realiza con el sistema de inserción por chorro de aire comprimido, en el que se entrega una cantidad de hilo de trama equivalente al ancho de tela, el batido o empuje se efectúa luego de insertada la trama y consiste en presionar al hilo transversal sobre la tela ya tejida, esto se efectúa por medio del peine que posee un movimiento de vaivén. Por último, el tejido se enrolla en un núcleo cilíndrico, formándose un rollo de tela, a esto se le denomina tejido crudo. En las tejedurías se producen como subproducto pabilo engomado (últimos metros de las cadenas encoladas que no se tejen) y los orillos falsos de la tela que el mismo telar corta. La planta cuenta actualmente con un parque de 100 telares que trabajan en producción las 24hs del día los 7 días de la semana.

CEPILLADO Y CHAMUSCADO

El tratamiento mecánico en los diversos procesos provoca inevitablemente una vellosidad. Para eliminar esto y evitar el pilling (formación de bolitas pequeñas en la superficie) la tela pasa por rodillos y cepillos que frotan la superficie, quitando cascarillas e impurezas.

Luego, pasa frente a una llama abierta de un quemador a gas que elimina las pelusas y fibras que se encuentran en la superficie de la tela, brindándole así un aspecto uniforme.

IMPREGNACIÓN PARA DESCRUDE Y BLANQUEO

Esta etapa se utiliza para eliminar de la tela las impurezas y obtener un grado de blanco para preparar al tejido para los procesos de teñido y homogeneizar las variaciones no deseadas de tono. Por otro lado se quita la carga de goma colocada en la urdimbre en el proceso de encolado.

LAVADO

El objetivo de este proceso es eliminar o remover todos los elementos insolubles que pueden estar en solución o en emulsión con otras impurezas.

MERCERIZADO

Mediante este proceso se mejora el brillo y la humectabilidad de la tela, lo que asegura la eficiencia del teñido.

MICROESMERILADO

Proceso en el cual se forma, por una abrasión microscópica, un frizado de alta calidad no perceptible a simple vista.

BINADEIRA

En ella se lleva a cabo el entrelazado con aire entre poliéster y elastano para armar las bobinas de hilo de trama que se utilizarán en telares para tejido de telas elastizadas.

- TEÑIDO Y TINTORERÍA

El método de tintura continua por pad steam (fulardado-vaporizado), también denominado pad wet steam o pad steam all in, consiste esencialmente en hacer pasar la tela por un foulard que contiene el baño de impregnación con colorantes, productos químicos y auxiliares necesarios. Se exprime y entra a una cámara de vaporizado con vapor saturado, donde tiene lugar la reacción del colorante con la tela. Es un sistema de teñido semi-continuo, donde el tejido es impregnado en una batea, exprimido luego por un foulard y finalmente enrollado y cubierto con plástico para evitar el secado y oxidación de las capas externas.

Este rollo cubierto se mantiene en rotación lenta durante 4 a 24 hs. (en función de los colorantes empleados) y finalmente se lava y seca, obteniéndose el color deseado.

- TERMINACIÓN Y ACABADO

Se denomina así al último proceso a que se somete a la tela, ramado y sanforizado, su finalidad es otorgarle características de ennoblecimiento final al producto, como estabilidad dimensional y buen aspecto final.

A este proceso ingresan los rollos de tela procedentes de los procesos de teñidos o de la preparación (mercerizadora o microesmeriladora) en caso de que se trate tejido Apto para Teñir.

La tela recibe un baño de apresto, que le otorga suavidad y buen comportamiento en la confección, se fija el ancho de terminación y con un conjunto de rolletes especialmente dispuestos con cierta inclinación, distorsionan o inclinan los hilos de trama, para evitar la posterior rotación de la botamanga en los pantalones.

A continuación, el tejido ingresa a un tren de secado compuesto por cámaras donde la tela pasa a través de aire caliente. Este proceso es importante para las telas elastizadas, ya que se fija el elastómero de tal manera que la tela luego tenga un comportamiento de strech adecuado.

Luego recibe un tratamiento de pre-encogido compresivo, provocando el acercamiento de los hilos de trama por la acción de un elemento denominado banda de goma, con este proceso el tejido encogerá muy poco cuando se lave.

Esta es la última etapa del proceso, el tejido es revisado y cortado en rollos con calidad, metraje y tamaño adecuado para su envío al cliente. La primera etapa es la inspección visual de la tela en mesas de revisado, donde los inspectores de tela detectan y señalan las fallas de calidad, relevando así la información de puntaje del 100 % de la tela. El sistema de inspección empleado es el Levi’s Internacional de 4 Puntos en el que se penaliza las fallas con puntaje de 1 a 4 de acuerdo a la longitud de las mismas. Los datos ingresados por los revisadores crean un mapa de fallas y mediante un proceso de optimización, bajo las pautas de calidad de la empresa, se genera el plan de corte de las piezas. Identificando piezas de 1¦ y 2¦ calidad. Luego, en el fraccionado, la tela es cortada, enrollada en núcleos cilíndricos y debidamente identificada con etiquetas autoadhesivas. Una vez cortados los rollos son pesados (para conferir el metraje), etiquetados y empaquetados con polietileno termocontraíble.